Machines spéciales et sur mesure de Peter Prinzing

Nos machines spéciales en un coup d'œil

Machines à plier coniques RK et RZK

Installation individuelle de Bördeleinzelanlage BEA

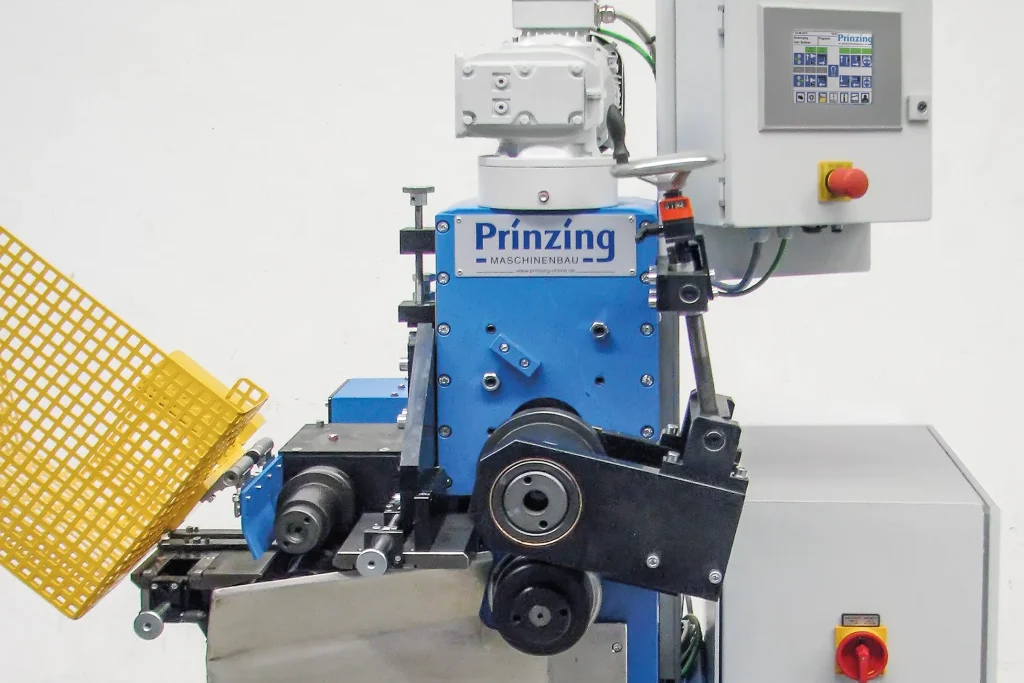

Machine à flans FME

La machine à flans FME offre une manière confortable de fabriquer des flans de toutes tailles. Grâce à la technique de mise en forme de la FME, il n’est pas nécessaire de réaliser des travaux de soudure complexes. Des flans à 90° peuvent être produits sur cette machine avec une qualité exceptionnelle. La FME peut également répondre à des exigences auxquelles les machines à ébavurer conventionnelles atteignent leurs limites. Cela inclut, par exemple, des hauteurs de flans allant jusqu’à 50 mm.

Les modèles FME 4 et FME 8 traitent des épaisseurs de tôle allant jusqu’à 4 mm et 8 mm respectivement, ainsi que des diamètres de tuyau allant jusqu’à 1 200 mm et 1 500 mm. Les hauteurs de flans atteignent un maximum de 25 mm pour le FME 4 et 50 mm pour le FME 8. Les deux disposent d’une unité d’ébavurage avec des axes de travail à roulement à billes, d’un arbre supérieur réglable électriquement et d’un moteur de frein réglable en continu. Le contrôle se fait par un écran tactile avec mémoire de programme pour jusqu’à 200 programmes. Pour un traitement précis des tuyaux, un guide-tuyau ajustable, un contre-appui pneumatique et un maintien de tuyau ainsi qu’un châssis avec réglage de longueur de tuyau motorisé sont intégrés. Les informations concernant l’épaisseur de tôle se réfèrent à du matériel avec une résistance à la traction de 400 N/mm² et une limite d’élasticité de 250 N/mm².

Machine à bande de serrage SME-S

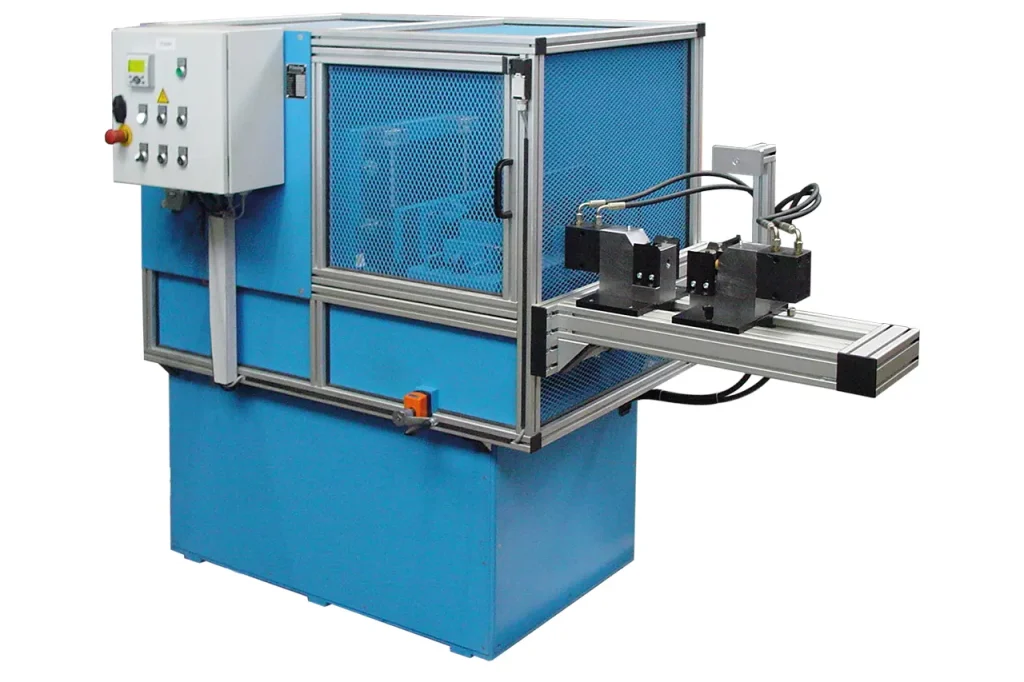

Forme d'arête KFE

Les tuyaux avec des extrémités spécialement coupées ne peuvent pas être traités avec une machine à ébavurer conventionnelle. Pour ces exigences, le formateur d’arête KFE est la bonne machine. La machine possède un vérin de mise en forme hydraulique, équipé d’un poinçon spécialement adapté à la forme du tuyau. Un domaine d’application typique du formateur d’arête est la fabrication de tuyaux pour des pièces en T.

La taille d’exemple KFE 1 est appropriée pour des diamètres de tuyau de 80 à 320 mm. La longueur maximale de tuyau est de 250 mm. La hauteur du flan se situe entre 4 et 10 mm. Pour les tôles en acier, une épaisseur maximum de 1,2 mm peut être traitée, tandis que pour l’acier inoxydable 1.4301, l’épaisseur maximale de tôle est de 0,8 mm.

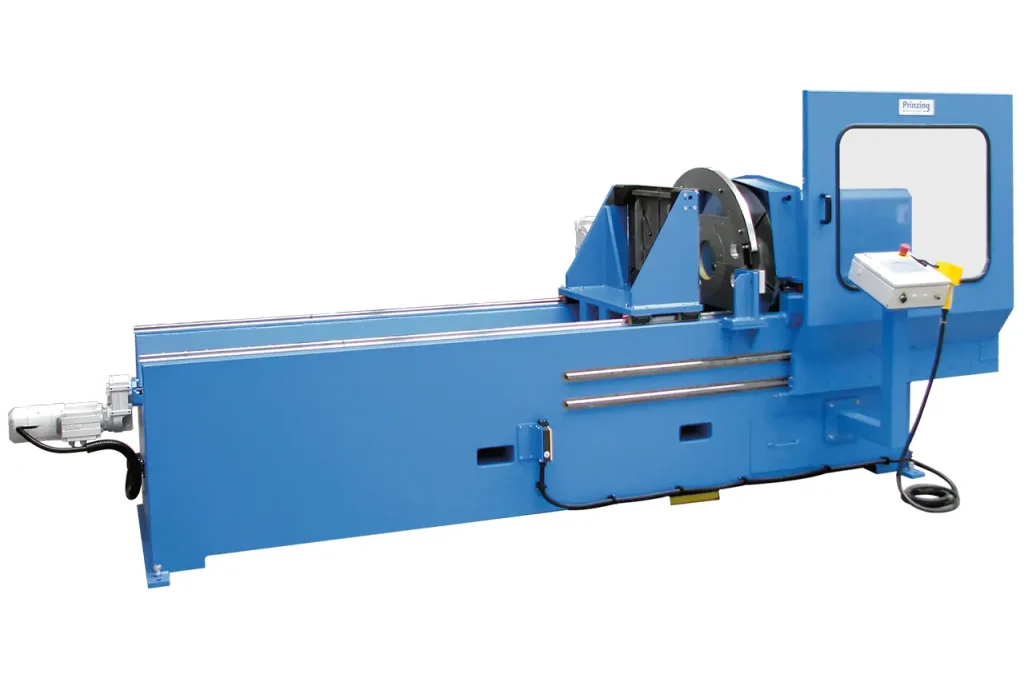

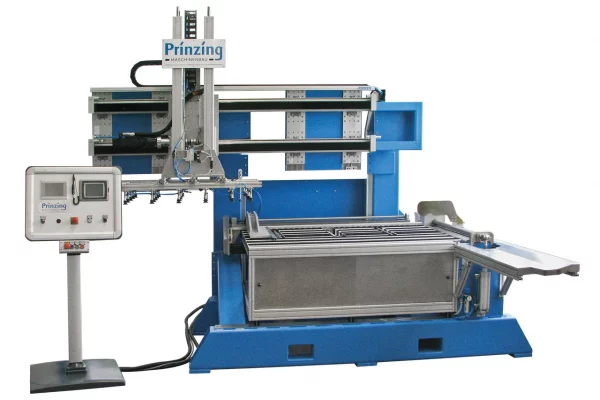

Installation de découpe circulaire et de profilage KSMR

La KSMR est une installation qui possède deux stations de travail. Grâce à la combinaison d’une cisaille circulaire et d’un dispositif de rainurage, des anneaux de tôle peuvent être fabriqués et profilés avec une seule mise à niveau. L’installation peut être programmée via un écran tactile.

L’installation comprend une station de cisaille circulaire et un dispositif de rainurage, les deux avec un approvisionnement motorisé réglable en continu. Un châssis de base stable ainsi qu’un chariot latéral avec guidage linéaire assurent des mouvements précis pour les deux stations de travail. L’équipement est complété par une équerre de guidage réglable électriquement, un centrage de tôle intégré et une table de support. Le contrôle se fait facilement via un écran tactile programmable, tandis qu’une clôture de sécurité avec un rideau lumineux offre la protection nécessaire.